중합체 제조에서의 후처리 분리는 계승이라 불리는 미반응 단량체 또는 용매의 제거를 포함한다. 전도화는 중합체 생산 공정에서 중요한 단계이며, 총 에너지의 70% 60% 소모한다. 이 프로세스의 결과는 최종 제품의 품질과 성능에 직접적인 영향을 미칩니다.

다양한 점도를 갖는 중합체 시스템에 대해 상이한 유형의 이양화 장비가 사용될 수 있다. 고점도 유체 이양을위한 일반적인 장비는 구조 설계에 따라 다음 5 가지 유형으로 분류 할 수 있습니다: 플래시 증발 장치, 박막 증발기 (낙하 필름 및 교반 필름 유형 포함), 떨어지는 액체 기둥 또는 액적 증발기 (떨어지는 스트립 이양 화제), 표면 재생 증발기 및 압출 형 증발기 (배출 압출기). 경제적 인 관점에서 트윈 스크류 압출기는 에너지 소비가 가장 높은 반면, 교반 필름 증발기는 장비 비용이 가장 높습니다. 떨어지는 스트립 계승자 (FSD) 는 에너지 소비와 장비 비용이 가장 낮습니다. 결합 된 총 비용은 배기 트윈 스크류 이양 화제 또는 동요 필름 증발기에 비해 약 40% 낮아 가장 널리 사용됩니다. 현재, 벌크 중합 공정을 사용하는 대부분의 대규모 수지 생산 플랜트는 FSD 후처리 기술을 채용하고 있다. 이 기사는 최근 몇 년 동안 FSD의 최신 연구 개발에 중점을 둡니다.

1. FSD Devolatilization 프로세스의 특성

벌크 중합 공정에서, 단량체 전환율은 일반적으로 80% 50%, 20% 50% 단량체는 계승화 단계에서 제거될 필요가 있다. FSD는 배기된 트윈 스크류 압출기 이양화 및 종래의 플래시 증발과는 상당히 다르다. 이양화기에서 중합 반응기에서 나오는 중합체-단량체 혼합물은 고점도의 다상 시스템이다. 이양 공정 동안 열 전달, 질량 전달 및 흐름은 물리적 특성 데이터가 지속적으로 변경되어 비선형 거동을 나타내는 함께 결합됩니다. 계승자 내에 다양한 이양 화 메커니즘이 존재하여 FSD 메커니즘, 모델 설정 및 수학적 처리에 대한 이해를 매우 어렵게 만듭니다.

계승이 진행됨에 따라 휘발성 함량이 지속적으로 감소하고 시스템 점도가 지속적으로 증가하고 질량 전달이 어려워집니다. 고온 작업은 쉽게 폴리머 분해 또는 탄화를 유발하여 제품 품질에 영향을 줄 수 있습니다. 불연속 흐름은 안정적인 작동의 어려움을 증가시킵니다. 고점도 중합체의 이러한 특성이양 프로세스계승자의 수학적 분석은중합 반응기. 현재이 과정에 대한 이해는 여전히 대부분 경험적입니다.

2. FSD Devolatilization 프로세스의 특성화

일정한 온도, 균일 한 흐름 필드 및 가변 온도, 불균일 한 흐름 필드에서 이양 효과를 특성화하기 위해 다양한 방법이 사용됩니다. 황폐화 분획은 일반적으로 사용되는 산업 특성화 방법입니다. 가스 크로마토그래피, 자외선 분광 광도법, 편광법 및 고해상도 액체 크로마토그래피를 사용하여 분석하여 중합체의 잔류 단량체 및 용매를 결정할 수 있습니다.

3. 파괴 구조 단위

다양한 외국 기업이 개발 한 FSD의 기술적 특징은 다음과 같습니다.

(1) Monsanto Company: 두 플래시 챔버 사이의 압력 차이를 보장하기 위해 첫 번째 플래시 챔버의 액체 레벨을 제어하는 액체 레벨 게이지와 함께 2 단계 스트립 이양 화를 사용합니다. 적합한 예열기 및 이양화 조건은 이양화 후 저분자량 생성물의 질량 분율이 2% 내지 15% 임을 보장하기 위해 선택된다. 두 번째 단계계승자계승 효과를 높이기 위해 재순환 선이있는 두 개의 챔버가 있습니다. 다층 체 트레이, 접촉기 및 분리 유닛은 제 1 단계 이양 증기를 수신하는 반면, 제 2 단계는 액체 접촉 응축기를 사용한다.

(2) Dow Company: 2 단계 이전을 활용하며, 두 번째 단계는 강한 중력장을 생성하여 가스와 액체 상을 분리하기에 충분한 각속도를 가진 회전 챔버입니다. 또 다른 유형은 플래시 챔버의 바닥에 낮은 전단 혼합기를 갖는 낙하 스트립 이양화제이며, 특히 고점도 폴리머 시스템에 적합하여 심각한 제품 분해를 방지합니다. 평판 히터 및 기체-액체 수집 및 분리 방법을 포함하는 중합체 이양 장치도 있다. 평판 열Er는 높이가 같지만 너비가 다른 홈을 가진 다층 홈이있는 금속 디스크로 구성되며 운반, 스로틀 링 및 발산 영역으로 나뉩니다. 이 회사는 또한 재활용 가능한 스트리핑 제를 사용하거나 메탄올을 도입하여 이양 화 효과를 향상시킵니다.

(3) GE 회사: 수평으로 쌓인 금속 디스크로 만든 예열기를 사용하며 예열기를 통해 흐르는 중합체의 체류 시간은 고점도 시스템에 적합한 5 ~ 120 초입니다.

(4) Phillips Company: 위임 처리 동안, 스티렌-공액 디엔 블록 공중합체의 10% 질량에 의한 2% 을 용융물에 첨가하여 이양화 효율을 향상시킨다.

(5) Polysar Company: 낙하 스트립 계승자에 수평 용융 분배기를 설치하여 이양 화 효율을 향상시킵니다. 이 분배기는 가열 요소가있는 오버플로 위어와 분배 디스크로 구성됩니다. 이양화 효율은 중합체 용융물의 발포 수 및 이양화기에서 기포 및 스트립의 체류 시간과 관련된다. 용융물은 먼저 적절하게 낮은 압력을 유지하는 플래시 챔버의 상부에서 예열기를 통과 한 다음 수평으로 배치 된 분배 디스크를 통과하여 이양됩니다.

(6) Dainippon Company: 열 교환기의 출구에 분배기를 사용하여 정적 믹서가있는 관형 열 교환기를 사용합니다. 기포 핵화제를 첨가하여 중합체 내의 단량체의 질량 분율을 80% 내지 95% 1% 미만으로 감소시켰다.

(7) Montedipe Company: 플래시 챔버 내부의 벌집 열교환 기는> 80m ²/(m³ · hour) 의 열교환 용량을 가지고 있습니다. 중합체가 열 교환기를 통해 <0.5mm/s의 속도 및 120 내지 200 초의 체류 시간으로 흐르고, 최종 휘발성 함량 분율은 <5 × 10 ^-4 이다.

(8) Union Carbide Company: 2 단계 이양 화, 발포 에이전트가 두 번째 단계에 진입하기 전에 추가되어 위임 효율성을 더욱 향상시킵니다.

(9) Polymer Research Company 및 Cosdon Technology Company: 다단계 이양 후 휘발성 물질을 1 단계 이양 구역으로 재 도입하고 진공 시스템의 에너지 절약 및 파이프 라인 차단 방지 문제를 연구합니다.

(10) BASF 회사: 비닐 방향족 탄화수소 및/또는 비닐 불포화 단량체를 제거하기 위해 하나 이상의 보조제를 사용한다. 위임 된 용융물의 열 전달 표면의 온도 차이를 최소화하고 직사각형 단면이있는 금속판 세트로 구성된 깜박이는 동안 용융물이 냉각되는 것을 방지합니다. 열 매체가 몇 가지 다른 온도와 홈의 너비로 나뉘어 홈의 압력 강하를 개선하도록 조정되었습니다.

(11) Novacor Company: 0.672.67kPa 에서 응고되지 않는 C3.0 4 케톤 또는 알코올을 선택함으로써 이양화를 강화하고, 최종 단량체 질량 분율은 1.5 × 10 ^-4 미만이다. 폴리머 용액은 경사 기공이있는 2 개 이상의 얕은 플레이트 분배기를 통과하고 소량의 Cilt ~ 4 및 CO₂ 가 추가됩니다. 1.5 × 10 ^-4 미만의 최종 단량체 질량 분획을 생성한다. 10% 이상의 잔류 휘발성 물질을 첨가함으로써, 최종 단량체 질량 분획을 5 × 10 ^-4 미만으로 감소시키고, 수응고 문제를 해결하기 위해 증기가 이양 화자와 진공 소스 사이에 추가됩니다. 잔류 휘발성 물질의 10% 보다 큰 질량 분율을 갖는 비산화 초임계 유체를 주입하여, 5 × 10 ^-4 미만의 최종 단량체 질량 분율을 달성한다.

(12) Fina Company: 2 단계 계승 화, 2 단계 플래시 챔버는 일련의 노즐을 통해 스트립을 형성합니다.

(13) Badische Anilin & Soda Fabrik Company: 온도에 민감한 다른 휘발성 잔류 단량체와 낮은 비등점 생성물을 포함하는 용융물의 이양화를 위해 온도 구배를 가진 예열기를 사용합니다 (예: g., 아크릴로 니트릴 및 스티렌).

(14) Toyo Koatsu Company: 챔버 내부의 원뿔형 장치를 사용하여 용융물을 분산시킵니다.

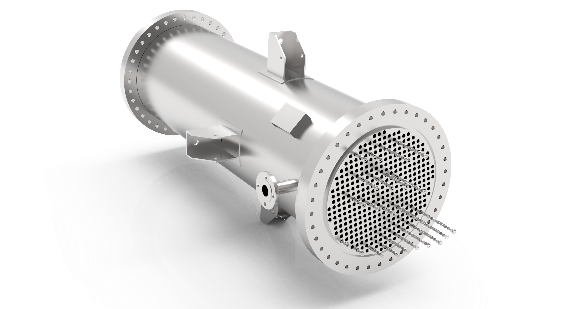

FSD는 주로 열 교환기 (때로는 증발기) 와 플래시 챔버로 구성됩니다. 열 교환기의 설계 및 작동은 FSD의 핵심입니다. 스트립 이양 화 장비에 대한 연구는 주로 예열기와 유체 분배기에 중점을 둡니다.

(15) DODGEN Company: DODGEN DSXL 이양 화 기술의 원리는 효율적인 고점도 유체 열 교환기를 통해 중합체를 특정 온도로 빠르고 균일하게 가열하는 것입니다. 및/또는 휘발성 물질이 빠져 나가는 것을 돕기 위해 폴리머에 보조제를 추가 한 다음, 폴리머를 이양화기에서 균일하게 분산시킵니다. 반응기에서 중합체의 표면적을 증가시키고, 휘발성 물질의 계면 질량 전달 저항을 감소시켜, 효율적인 이전을 달성한다. 폴리머의 특성과 폴리머 이양화에 대한 풍부한 응용 경험을 바탕으로 DODGEN은 단일 단계 또는 다단계 이양 화 공정을 설계합니다.혼합 요소, 믹서 및 효율적인 유통 업체가있는 열 교환기를 포함한 핵심 장비와 함께 제품 품질을 개선하고 운영 비용을 줄이는 최종 목표를 달성합니다.

3.1 프리 히터

예열기의 설계 및 작동은 FSD의 이양화 효율을 향상시키는 데 중요합니다. 서로 다른 FSD 사이의 주요 차이점은 사용되는 예열기의 다른 구조에 있습니다. 전형적인 예열기는 단일 채널 관형 열 교환기이며, 쉘 측은 열 오일 또는 증기와 같은 고온 매체를 운반합니다. 최근 몇 년 동안 FSD와 관련된 특허는 예열기에 중점을 두었습니다. 튜브에 정적 믹서 요소가있는 프리 히터, 쉘 측 온도 기울기, 좁은 방사형 용융 슬롯이있는 프리 히터 및 수평으로 쌓인 디스크 용융 슬롯으로 구성된 프리 히터, 플래시 챔버 내부에 배치 된 벌집 예열기는 모두 단시간에 폴리머를 균일하게 가열하기 위해 다른 방법을 사용합니다. 중합체 분해를 방지하는데 긍정적인 역할을 한다.

FSD의 작동 효율은 예열기 내의 용융물의 균일한 분포에 어느 정도 의존한다. 전형적으로, 분배기는 예열기의 상부에 설치되며, 용융물이 스피너렛, 슬릿 분배기 또는 오버플로 위어를 통해 챔버로 유입되어 비표면적을 증가시킨다. 또한, 용융물이 낙하함에 따른 용융물의 신장 또는 파열은 표면 재생을 초래할 수 있으며, 이양화 효율을 상당히 개선시킨다.

3.2 플래시 챔버

플래시 챔버에는 일반적으로 열 오일이나 증기를 사용하여 열을 제공하는 재킷이 있거나 전기 가열을 사용하여 시동 중에 필요한 표면 온도를 보장하고 환경에 손실 된 열을 보충합니다.

FSD 챔버 내부에 일정한 액체 수준을 유지하는 것도 필수적입니다. 챔버 내부에 필요한 진공 수준을 보장하고 배출 펌프가 올바르게 작동하도록합니다. 또한 제품 품질에 큰 영향을 미칩니다. 과도한 체류 시간은 중합체 분해 및 탄화로 이어질 수 있다. 그러나 고무 강화 제품의 경우, 탈전 후 고온에서의 체류 시간은 고무 분자 사슬 사이의 중간 수준의 열 교차 결합을 촉진 할 수 있습니다. 고무 입자의 형태를 안정화시키고 전단 후 좋은 충격 저항을 보장합니다.

FSD 챔버 내부의 용융물의 액체 레벨은 일반적으로 배출 펌프 속도를 조정하여 작동하는 자동 시스템에 의해 제어됩니다. 시력 유리는 또한 액체 수준을 제어하는 데 도움이 될 수 있습니다. 코일 파이프는 액체 축적 영역에 설치하여 추가 열 전달을 제공하여 휘발성 물질의 증발로 인한 온도 강하를 줄일 수 있습니다. 그러나, 이는 비-가교 또는 비-열 분해성 중합체 시스템에만 적합하다.

3.3 용융 방전 펌프

기어 펌프와 스크류 펌프 모두 사용할 수 있지만 큰 공급 개구부가 있어야하며 진공 상태에서 작동 할 수 있어야합니다.

3.4 응축 및 진공 시스템

과열 증기의 온도를 낮추면 응축 용량을 향상시킬 수 있습니다. 이는 순환하는 냉동 제트 포트에 연결된 과열 증기 냉각기를 통해 증기를 통과시킨 다음 포화 증기를 단일 쉘 관형 응축기를 통과하여 과냉각을 달성함으로써 달성 될 수 있습니다. 산업 생산에서, 다단계 증기 제트 펌프는 진공 시스템에 일반적으로 사용되는 반면, 기계적 진공 펌프는 덜 자주 사용됩니다.

4 Devolatilization을 강화하기위한 조치

4.1 향상된 작동 조건

산업 응용 분야에서 과열의 정도는 일반적으로 Hospar = Pi-Po로 정의되며, 여기서 Pi는 위임 시스템에서 휘발성 물질의 포화 증기압입니다. Po는 진공 챔버 내의 총 압력입니다. 주어진 시스템에서, Pi는 대체로 온도 및 휘발성 농도의 함수이다. 실제 작업에서는 가능한 한 높은 정도의 과열을 유지하면 이양 효율을 향상시킬 수 있습니다. 몇 가지 조치가이 목표를 달성 할 수 있습니다.

용융 온도를 증가시켜 Pi를 상승시킨다. 그러나, 이는 가열 용량에 의해 제한되며, 중합체 가교, 분해, 분해 및 올리고머 형성을 고려해야 한다.

증발에 의한 온도 강하 감소. FSD 챔버 내의 예열기 및 추가적인 열교환 표면의 설계는 휘발성 물질의 증발로 인한 Pi의 저하를 제한할 수 있다.

FSD 챔버 압력 (Po) 을 감소시키지만, 이는 진공 장비의 비용에 의해 제한된다.

낮은 끓는 황폐화 원조의 4.2 추가

물 (증기), 메탄올, CO₂, N₂, ben과 같은 물질 추가젠, 또는 다른 저비점 물질은 휘발성 물질의 분압을 감소시켜, 용융물 내의 휘발성 물질의 평형 농도를 낮추고 이양화 농도 구배를 증가시킬 수 있다. 이 기술의 핵심은 온라인 믹서의 선택과 디자인입니다. 그렇지 않으면 효과가 차선적일 수 있습니다.

4.3 초음파 및 기타 향상된 저해 화 방법

중합체의 휘발성 함량이 매우 낮을 때, 기포 핵형성은 이양화 과정에서 병목 현상이 된다. 강한 초음파는 액체에 고주파 인장 및 압축 응력을 유도하여 연속성을 방해하고 작은 기포 영역 (음향 캐비테이션) 을 생성하여 이전을 향상시킬 수 있습니다. 초임계 추출 및 마이크로파는 또한 이양 화 연구에 적용되는 새로운 기술입니다. 초임계 추출은 전통적인 잠재 열 의존성 폴리머 이양 화 방법과 관련된 분해 문제를 극복하고 고비점, 저 휘발성 및 열에 민감한 물질을 분리하는 데 매우 효과적입니다.

4.4 다단계 황폐화

단일 단계 이양화는 일반적으로 특히 FSD의 발포 단계에서 이양 요구 사항을 충족 할 수 없습니다. 대규모 증발에 의해 야기되는 냉각 효과는 이양화 속도를 늦춘다. 또한, 생성된 다량의 증기는 대용량의 플래시 챔버 및 스팀 파이프라인이 일치하도록 요구하여, 진공 시스템의 부하를 증가시킨다. 따라서 위임 비율이 1 ~ 2 차수를 초과 할 때 다단계 이양을 고려해야합니다. 일반적으로 두 단계는 투자 및 이양 효과의 균형을 맞추는 데 적합합니다. 2 단계 이양화로 인해 응축 용량 수요와 증기 파이프 라인 투자의 감소는 종종 두 개의 플래시 챔버에 대한 투자를 초과합니다. 각 단계는 최적으로 설계 및 작동되어 다양한 휘발성 함량 및 단량체 잔기 요건에 적합한 더 큰 위전 용량 및 작동 유연성을 제공합니다. 또한 고온에서 탈양화된 용융물의 노출 시간을 효과적으로 감소시켜 중합체 분해 가능성을 감소시킨다.

4.5 표면 갱신

고점도 이양화 시스템의 경우, 플래시 챔버에서 재료의 표면 재생은 확산 계수를 향상시키고 이양화를 향상시킬 수 있습니다.

5 결론

FSD 장비는 투자가 적고 조작이 편리하며 문제의 진단 및 수정이 용이하여 발포 이양 화 제어가 필요한 폴리머를 이양하는 데 특히 적합합니다. 따라서 산업 설비, 특히 벌크 중합 공장에서 점점 더 많이 사용되고 있습니다. 국내 시장에서 여러 수입 스티렌 시리즈 벌크 중합 공장은 후처리를 위해 FSD를 채택했습니다. 다카하시 화학 공장, 란저우 석유 화학 회사, 길림화학 그룹이 1980 년대 TEC-MTC 수입 한 기술과 Yanshan Petrochemical Company가 DOW에서 수입 한 기술은 단일 단계 FSD를 사용합니다. 1990 년대 TEC-MTC Qilu Petrochemical Company가 수입 한 기술과 COSDON에서 Fushun Petrochemical Company가 수입 한 기술은 2 단계 FSD를 사용합니다. 그러나, FSD는 또한 비교적 긴 평균 체류 시간 및 불량한 유동성과 같은 단점을 가지며, 이는 그의 적용을 어느 정도 제한한다.

낙하하는 가닥 계승기의 구조를 개선하고, 컴팩트 한 구조, 빠른 표면 재생 및 높은 열 및 질량 전달 효율을 가진 새로운 유형의 FSD 이양 화 장비 및 방법을 개발합니다. 증발로 인한 응축을 최소화하기 위해 현장 증발을 가속하는 예열기를 설계하는 등. 여기에는 예열기에서 용융 슬롯의 모양과 구조를 연구하고 가열 매체의 유통 및 순환을 혁신하는 것이 포함됩니다. 휘발성 첨가제에 적합한 온라인 혼합 장비의 추가 개발; 박막 증발기 또는 배출 트윈 스크류 압출기와 같은 기계적 동력 이양화기를 2 단계 이양제로서 결합; 초임계 유체 및 마이크로파 초음파 기술의 적용; 그리고 최적의 작동 매개 변수를 얻고, 에너지 소비를 줄이기 위해 기존의 이양 화 프로세스를 시뮬레이션 및 최적화, 경제적 이익을 개선하고 FSD가 우수한 기능을 입증하고 점점 더 유망한 애플리케이션 전망을 갖출 수 있습니다.

[참조]

[1]王, 孙建中. 工业合合 [M].北京:中国 石化 出版社,1997,271 ~ 280.

[2], 刘青.[J].合成 工业,1998,21(4):198 ~ 202.

[3] 建军, 仁.[J].合成 工业,1998,21(3):135 ~ 141.

[4] 라몬 JA. 폴리머 Devolatilization [C]. 뉴욕: Academ-ic Press,1996.

[5]Gordon R E,McNeill G A.Falling Strand Devolatilizer는 두 개의 Flash Chambers [P] 가있는 하나의 예열기를 사용합니다. 미국: 3853672, 1974-12-10.

[6]Hagberg C G.FalStrand Devolatilization 기술 [P]. 미국: 3928399,1975-12-23.

[7]Newman R E.Falling Strand Devolatilizer [P]. 미국: 4294652,1981-10-13.

[8]Bir WG,Novack J. Strand Devolatilization에 의한 Alkenyl-방향족 단량체의 회복 [P]. 미국: 3884766,1975-05 -20.

[9]Bir WG,Novack J. Strand Devolatilization에 의한 Alkenyl-방향족 단량체의 회복 [P]. 미국: 3886049,1975-05 -27.

[10]Eugene R.M,Robert A H. 열가소성 물질의 탈색화 방법 [P]. 미국: 4952672,1988-08-11.

[11] 유겐만방택대합체 T E. 고점도 중합체의 탈휘발 장치 및 공정 [P] 미국: 4954303,1990-09-04.

[12]Cummings C K,Meister B J.Polymer Devolatilizer [P]. 미국: 5453158,1995-09-26.

[13]Weller JP,Wilson L D.Polymer Devolatilization [P]. 미국: 5861474,1999-01-19.

[14] 후지모토 S. 알케닐 방향족 폴리머의 열화 [P]. 미국: 3987235,1976-10-19.

[15]Aneja VP,Skibeck JP. 폴리머 솔루션 도화를위한 방법 [P]. 미국: 4808262,1989-02-28.

[16]Farrar J Ralph C,Hartsock D L,et al. Styrene Polymers의 잔류 휘발성 감소 [P]. 미국 5185400,1990-0209.

[17]Aboul N,OsmanT. Devolatilizer의 유통 업체 [P]. 미국: 4934433,1991-12-03.

[18]Aboul N,Osman T.Devolatilization [P]. 미국: 4934433,1990-06-19.

[19]Morita T,Shimazu K,FuruKawa M. Polymer 및 Volatile Con-stificents [P] 를 포함하는 Liq- uid 조성물의 황폐화. 미국: 5024728,1991-06-18.

[20]Mattiussi A,Buonerba C,balestriF,et al. 폴리머 솔루션을위한 탈휘발을위한 공정 [P]. 미국: 5084134,1992- 01-28.

[21]Nauman E B,Szabo T T,Klosek FP,et al. Liquid PolymerCompositions [P]. 미국 3668161,1972-0606.

[22]McCurdy JL,Jarvis M A. 대량 처리 가능한 중합체의 다중 단계 Devolatization을위한 장치 [P]. 미국: 4383972,1983-05-17.

[23]McCurdy JL,Jarvis M A. 대량 처리 가능한 폴리머를위한 다중 단계 Devolatilization 프로세스 [P]. 미국: 4439601,1984-03-27.

[24]Reffert R W,Hambrecht J,Jung R H,et al. 잔류 단량체를 제거하는 공중합체 치료 [P]. 미국: 1985- 03-05.

[25]Fink P,Wild H,Zizlsperger J,et al. 점성 Solu- tions 또는 Thermoplastics [P] 에서 기화 가능한 구성체를 제거하는 방법 및 장치. 미국: 4153501,1979-05 -08.

[26] Skibeck J P.Fluid Assisted Devolatilization [P]. 미국: 5350813,1994-09-27.

[27]Krupinski S M,Desroches D.Devolatilizer Tray Array [P]. 미국: 5874525,1999-02-23.

[28] Skibeck J P.Water Assisted Devolatilization [P]. 미국: 5380822,1995-01-10.

[29]Krupinski S M.Devolatilization [P]. 미국: 5691445,1997-11-25.

[30]Sosa JM,Scates RM,Weguespack JN,et al. Polymerized Styrene에서 휘발성 재도출 방법 [P]. 미국: 5540813,1996-07-30.

[31]Metzinger L,Gotschalk A. 폴리머 용액으로부터 휘발성 제거를 위한 공정 [P]. 미국: 3865672,1975- 09-26.

[32]Kimoto K,Yamagisawa Y. 점성 조성물에서 휘발성 물질을 재이동하기위한 공정 및 장치 [P]. 미국: 3694535,1972-09-26.

[33] 로경룡, 진광유청, 주문묘.[J]. 通工业, 1990(5):18-19.

[34] 발단사, 春.[J] 《 화학공고 》, 1999,27(3):5-7.

[35] 春, 仁.[J ].合成 工业,1996,19(5):303.